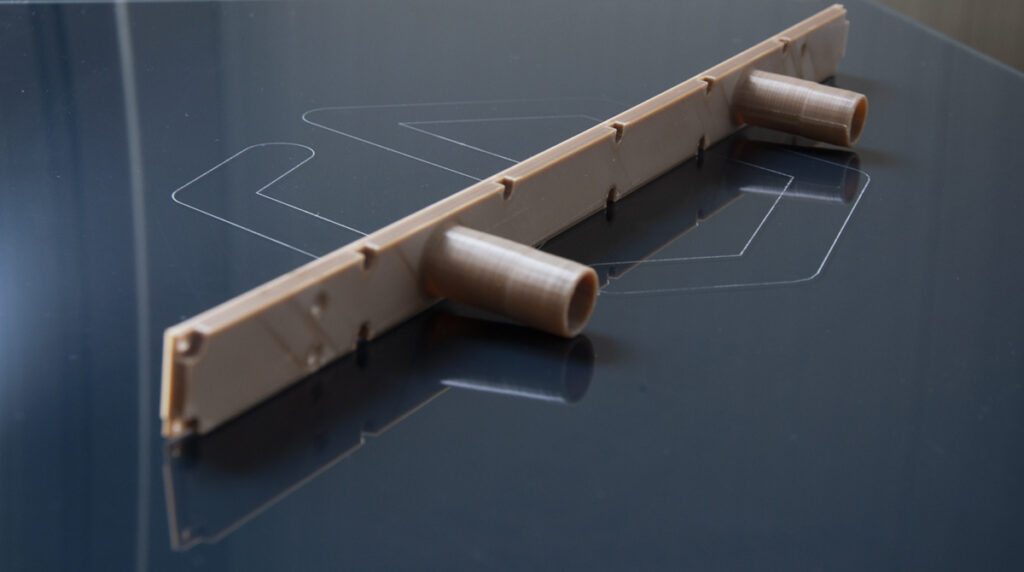

Podczas druku 3D w technologi FDM komplikacje może stwarzać precyzyjny druk elementów wielkogabarytowych, jak prezentowany na zdjęciu powyżej 40 cm, dwuczęściowy model, który oprócz restrykcyjnych parametrów wymiarowych wymagał zachowania prześwitu, biegnącego wzdłuż całego elementu, przy utrzymaniu wysokich parametrów wytrzymałościowych.

Dla dokładności wymiarowej istotna jest nie tylko technologia, w jakiej jest wytwarzany dany wydruk 3D, ale także materiały z których budowany jest element. To od parametrów technologicznych tworzywa zależą właściwości mechaniczne elementu. Istotne są również dodatkowe parametry – poza kalibracją drukarki oraz typem użytego filamentu – warunki temperaturowe otoczenia.

Gdy mowa jest o wytrzymałości cieplnej oraz chemicznej polimer PEEK (Polyether Ether Ketone) jako jeden z wysokowytrzymałych materiałów inżynieryjnych wykorzystywany do druku addytywnego w technologii FDM, spełnia najwyższe wymagania technologiczne.

Oprócz bardzo wysokiej odporności wymiarowej PEEK charakteryzuje doskonała odporność termiczna, wysoka wytrzymałość mechaniczna, sztywność i twardość, doskonała odporność chemiczna oraz niewielka palność, której towarzyszy niski poziom wydzielania dymu w trakcie spalania się tworzywa. Dzięki takiej kompilacji właściwości mechanicznych PEEK coraz częściej znajduje zastosowanie jako zamiennik materiałów takich jak stal czy aluminium, pozbawiony dodatkowo ich właściwości niepożądanych. Wyeliminowane wady to między innymi tworzenie się ognisk korozyjnych, czy brak możliwości uwalniania jonów. Niewątpliwie zaletą jest też jego lekkość przy dużej odporności udarowej. PEEK znajduje się na szczycie piramidy, w kategorii polimerów o wysokiej wydajności.

Jak wspomniano powyżej wpływ na rzeczywiste odwzorowanie wymiarowe modelu ma zarówno technologia (pod uwagę należy wziąć skurcz materiału, czy możliwość minimalnego posuwu głowicy), ale też i same właściwości materiału, ponieważ wymagania dotyczące dokładności wymiarowej w branżach specjalistycznych jak branża motoryzacyjna, militarna czy lotnicza, idą w parze z wykorzystywaniem i rozwojem innowacyjnych tworzyw sztucznych. W przypadku PEEK chociażby odporność na ścieranie, której towarzyszy niski współczynnik tarcia, jest kluczowa w ekstremalnych warunkach eksploatacyjnych.

Zastosowanie tego wysokowydajnego polimeru o niewątpliwych zaletach, jako alternatywę dla wykorzystywania metali, wymaga zastosowania drukarek 3D, spełniających wymagania przemysłowych wydruków, które gwarantują końcową wytrzymałość formowanych części. W związku z tym, że modele mogą podlegać znacznym wahaniom temperatury, podczas procesu formowania, istotna jest kontrola funkcji drukarki, takich jak optymalna temperatura dyszy, wykorzystania grzanej komory oraz podgrzewany stół roboczy. To właśnie precyzyjne ustawienie parametrów maszyny drukującej gwarantuje dokładność wymiarową modelu, dodatkowo umożliwiając uzyskanie różnych stopni krystaliczności oraz właściwości mechanicznych (moduł sprężystości, wytrzymałość na rozciąganie) dla różnych części wykonanych z polimeru PEEK, uwzględniając różne obszary tej samej części.

Tolerancje wymiarowe w druku 3D są stosunkowo większe w porównaniu z procesami cięcia lub formowania wtryskowego. Mimo, że półkrystaliczna struktura PEEK posiada wiele plusów, nie można zapominać, że przy wytwarzaniu addytywnym, proces krystalizacji tego materiału musi być kontrolowany. Aby sprawnie drukować z PEEK, będzie zatem potrzebna drukarka 3D (VSHAPER 270 PRO, VSHAPER 500 PRO) z ekstruderem, który może osiągnąć temperaturę druku 400 °C, grzaną komorą do 70-100 °C oraz platformą roboczą mogącą ogrzać się do 100 °C.

Kompleksowe zakreślenie omawianego tematu wymaga również wzmianki o samych strukturach podporowych, gdyż źle przygotowane podpory wpływają na dokładność wymiarową i mają znaczenie dla precyzyjnego zachowania geometrii modelu. FS11 to materiał rozpuszczalny w alkaicznym roztworze, który może być stosowany w wydrukach z PEEK. Jest to alternatywa dla podpór usuwanych mechanicznie – szczególnie w przypadkach gdy usunięcie ich w sposób bezpieczny dla modelu nie jest możliwe. Materiał FS11 wyróżnia się dobrą przyczepnością do materiałów modelowych – co pomaga zapobiegać rozwarstwieniu materiału bazowego i odkształceniom powierzchni.

Celem druku 3D jest realizacja wydruku w jak najwyższym standardzie w jednym zautomatyzowanym etapie produkcji: ustawienie wydruku na platformie roboczej, zweryfikowanie wygenerowanych podpór, wybranie optymalnych wypełnień (optymalizacja parametrów technologicznych gwarantowana przez oprogramowanie SOFTSHAPER dysponujące szeroką gamą struktur wypełniających). Dzięki drukowi 3D oraz zastosowaniu przez technologię przyrostową specjalnych materiałów nabycie, precyzyjnych wymiarowo, wytrzymałych a niedostępnych lub nieopłacalnych dla innych metod produkcyjnych, części nie stanowi już problemu.